Huwag mag -atubiling makipag -ugnay kapag kailangan mo kami!

Ano ang mga pangunahing mga parameter na dapat pansinin kapag pumipili ng isang dobleng sentro ng machining center?

2025.06.12

2025.06.12

Balita sa industriya

Balita sa industriya

1. Pangunahing mga pagtutukoy

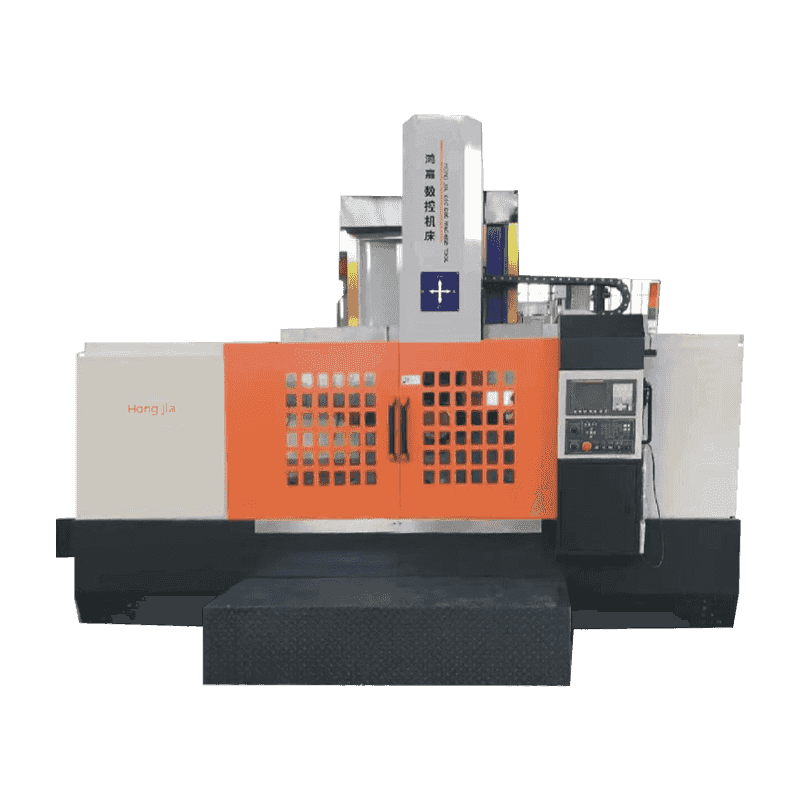

Ang saklaw ng paglalakbay ay ang pangunahing tagapagpahiwatig ng parameter ng Double Column Machining Center, na tumutukoy sa laki ng workpiece na maaaring hawakan ng kagamitan. Ang paglalakbay ng tatlong axes ng X, Y, at Z ay 20% -30% na mas malaki kaysa sa laki ng workpiece na mapoproseso, na maaaring mapaunlakan ang mga fixtures at tool. Ang machining ng malalaking wind turbine gearbox housings ay karaniwang nangangailangan ng isang dobleng sentro ng machining ng haligi na may isang x-axis na paglalakbay na higit sa 6000mm, habang ang pagproseso ng amag ay maaaring mangailangan lamang ng paglalakbay ng halos 3000mm upang matugunan ang karamihan sa mga pangangailangan. Bilang karagdagan, ang laki at kapasidad ng pag-load ng worktable ay mahalaga din. Ang worktable ay dapat na 15% -20% na mas malaki kaysa sa karaniwang laki ng workpiece, at ang kapasidad ng pag-load ay kailangang isaalang-alang ang pinagsamang epekto ng workpiece blangko na timbang, timbang ng kabit, at lakas ng paggupit.

Ang mga parameter ng disenyo ng istruktura ay nakakaapekto sa katigasan at katatagan ng tool ng makina. Ang Double Column Machining Center ay nagpatibay ng isang simetriko na istraktura ng haligi. Tinutukoy ng spacing ng haligi ang span at rigidity ng beam. Dapat itong tiyakin na ang spacing ng haligi ay maaaring mapaunlakan ang pinakamalaking workpiece at mag -iwan ng sapat na puwang sa kaligtasan. Ang pagpili ng materyal sa kama ay kritikal din. Ang mga de-kalidad na dobleng haligi ng machining center ay kadalasang gumagamit ng mineral composite bed o de-kalidad na cast iron, at matiyak ang mataas na katigasan at pagganap ng pagsipsip ng shock sa pamamagitan ng hangganan na disenyo ng pag-optimize ng elemento.

Ang pagsasaayos ng kuryente ay sumasalamin sa potensyal na pagproseso ng tool ng makina. Ang lakas ng spindle motor ay kailangang mapili alinsunod sa rate ng pag -alis ng materyal ng mga karaniwang workpieces. Ang magaspang na machining ng aluminyo alloys ay karaniwang nangangailangan ng 15-25kW, habang ang mataas na lakas na bakal na machining ay maaaring mangailangan ng isang pagsasaayos ng kuryente na higit sa 30kW. Ang lakas ng feed drive ay hindi rin dapat balewalain. Ang high-power drive ay maaaring matiyak ang isang matatag na bilis ng feed sa panahon ng mabibigat na pagputol at maiwasan ang "gumagapang". Kapansin-pansin na ang mga katangian ng metalikang kuwintas ng motor ay maaaring mas mahusay na sumasalamin sa aktwal na kapasidad ng pagproseso kaysa sa simpleng index ng kuryente, lalo na ang mababang-bilis na kapasidad na high-torque ay partikular na kritikal para sa mga mahirap na proseso.

2. Katumpakan at ulitin ang pagpoposisyon

Ang pagpoposisyon ng kawastuhan at ulitin ang kawastuhan sa pagpoposisyon ay mga direktang mga parameter para sa pagsukat ng kawastuhan ng mga sentro ng machining ng dobleng haligi. Ayon sa pamantayan, ang kawastuhan ng pagpoposisyon ng ordinaryong mga sentro ng machining ng double-haligi ay dapat umabot sa 0.015-0.025mm/buong haba, at ang pag-uulit na pagpoposisyon ng kawastuhan ay dapat umabot sa 0.008-0.012mm. Ang mga kinakailangan para sa mas tumpak na kagamitan ay mas mataas. Dapat pansinin na ang mga pamantayan sa kawastuhan na pinagtibay ng iba't ibang mga tagagawa ay maaaring magkakaiba. Kapag inihahambing ang mga parameter, dapat na kumpirmahin ang pare -pareho ng mga pamantayan sa pagsubok.

Ang katumpakan ng geometric ay ang batayan ng katumpakan ng tool ng makina. Bagaman hindi ito madalas na lumilitaw sa talahanayan ng teknikal na parameter, ang tagapagtustos ay dapat na magbigay ng data ng pagtanggap. Ang mga pangunahing tagapagpahiwatig ng katumpakan ng geometriko ay kinabibilangan ng: verticalidad sa pagitan ng haligi at ang worktable (karaniwang ≤0.01mm/300mm), paralelismo sa pagitan ng beam at ang worktable (≤0.015mm/buong haba), ang spindle radial runout (≤0.002mm), atbp. Naglo-load kaysa sa mga gabay sa bola), lead screw pre-kahabaan ng teknolohiya at mga proseso ng paggamot ng init para sa mga pangunahing sangkap.

3. Sistema ng Spindle at Pamamahala ng Tool

Ang yunit ng spindle ay isang mahalagang sangkap ng Double-Column Machining Center, at ang pagpili ng parameter nito ay medyo mahalaga din. Ang saklaw ng bilis ay dapat matukoy alinsunod sa mga kinakailangan sa pagproseso: ang pagproseso ng mga di-ferrous na metal tulad ng aluminyo haluang metal ay nangangailangan ng isang mataas na bilis ng 15000-24000R/min, habang ang pagproseso ng bakal at cast iron ay karaniwang gumagamit ng isang medium na bilis ng saklaw ng 4000-8000R/min. Ang sistema ng magazine ng tool ay direktang nakakaapekto sa kahusayan sa pagproseso at antas ng automation. Ang kapasidad ng Chain Tool Magazine ay karaniwang 40-120 piraso, na dapat na makatuwirang napili alinsunod sa antas ng konsentrasyon ng proseso upang maiwasan ang mga paghihirap sa pamamahala na dulot ng labis na kapasidad. Ang oras ng pagbabago ng tool ay isang pangunahing tagapagpahiwatig ng kahusayan. Ang oras ng pagbabago ng tool ng isang pangkalahatang disc tool magazine ay 3-5 segundo, habang ang isang malaking chain tool magazine ay maaaring tumagal ng 8-15 segundo. Ipinapakita ng data na ang awtomatikong mga pagkabigo ng tool ng changer ay nagkakaroon ng halos 50% ng kabuuang mga pagkabigo ng machining center, kaya ang mga disenyo na may simpleng istraktura at mataas na pagiging maaasahan ay dapat bigyan ng prayoridad.