Huwag mag -atubiling makipag -ugnay kapag kailangan mo kami!

Bakit ginusto ng industriya ng aerospace ang pahalang na pag -on? Pag-alis ng mga lihim ng teknolohiya ng high-precision turbine disk machining

2025.08.06

2025.08.06

Balita sa industriya

Balita sa industriya

1. Bakit ginusto ng industriya ng aerospace Pahalang na mga sentro ng pag -on ?

Gravity Advantage: Iwasan ang pagpapapangit ng mga malalaking workpieces

Mga problema sa pag -on: Kapag ang pagproseso ng mabibigat na mga workpieces (tulad ng mga diskures ng turbine na may diameter na higit sa 1.5m), ang bigat ng workpiece ay magiging sanhi ng pagpapapangit sa panahon ng pag -clamping, na nakakaapekto sa pag -ikot (karaniwang lumampas sa pagpapaubaya ng higit sa 0.02mm).

Pahalang na Solusyon: Ang workpiece ay inilalagay nang pahalang, ang gravity ay pantay na ipinamamahagi, at ang pag -ikot ay maaaring kontrolado sa loob ng 0.005mm na may nakatayo na hydraulic center.

Pamamahala ng Chip: Pigilan ang mga haluang metal na may mataas na temperatura mula sa pagdikit sa tool

Mga Hamon sa Materyal ng Aerospace: Ang mga haluang metal na batay sa nikel ay madaling kapitan ng mga curled chips kapag ang pagputol, at ang patayong pagproseso ay madaling kapitan ng tool.

Pahalang na kalamangan: Ang mga chips ay natural na nahuhulog sa chip groove, at may high-pressure cooling (70bar), ang buhay ng tool ay nadagdagan ng 40%.

Katatagan: Ang paglaban sa panginginig ng boses ay nadagdagan ng 3 beses

Paghahambing sa Vibration:

| Pinagmulan ng Vibration | Vertical na pag -on ng amplitude | Pahalang na pag -on ng amplitude |

| Spindle unbalance force | 0.015mm | 0.005mm |

| Ang pagbabagu -bago ng lakas ng pagputol | 0.008mm | 0.003mm |

Resulta: Ang pahalang na istraktura ay may mas mataas na katigasan at angkop para sa pinong pag -on (RA 0.4μm) at sobrang pinong pag -on (RA 0.1μm) ng mga bahagi ng aviation.

Multi-task machining: Kumpletuhin ang pag-on at paggiling sa isang clamping

Karaniwang Proseso: Ang Turbine Disc ay kailangang makumpleto ang 20 mga proseso tulad ng pag -on ng Outer Circle → Milling Mortise at Tenon → Pagbarena ng mga butas sa paglamig.

Pahalang na solusyon: Nilagyan ng B-axis power turret upang mapagtanto ang pag-on, paggiling at pagbabarena ng composite machining, na may katumpakan ng posisyon ng ± 0.01mm.

2. Pahalang na Pag -aayos ng Pag -aayos ng Center

Pag -troubleshoot ng Mekanikal na Sistema

- Hindi normal na panginginig ng boses/ingay

Posibleng mga sanhi:

Spindle bearing wear (karaniwan sa kagamitan na may higit sa 10,000 oras)

Dynamic na pagkabigo sa pagbabalanse (tool/workpiece hindi na -calibrate)

Pagkabit ng maluwag o nasira

Solusyon:

Pagtuklas ng halaga ng panginginig ng boses:

Gumamit ng isang Vibration Analyzer. Kung ang panginginig ng ehe ay mas malaki kaysa sa 2.5mm/s, kailangang mapalitan ang tindig

Dynamic Balancing Calibration:

Ang G6.3 Dinamikong Pagbabalanse ay isinasagawa pagkatapos ma -clamp ang tool (natitirang kawalan ng timbang <1g · mm)

Suriin ang pagkabit:

Ang masikip na metalikang kuwintas ay dapat matugunan ang pamantayan sa pagtutukoy (tulad ng ISO 4017 M12 bolts kailangan 90N · m)

- Ang laki ng machining ay hindi matatag (± 02mm o higit pa sa pagpapaubaya)

Posibleng mga kadahilanan:

Ang ball screw reverse clearance ay masyadong malaki (> 0.01mm)

Ang gabay sa pagsusuot ng riles ay nagdudulot ng pag -anod ng paggalaw

Thermal deformation (pagtaas ng temperatura ng spindle > 15 ℃ hindi nabayaran)

Solusyon:

Compensate reverse clearance:

Ipasok ang sinusukat na halaga ng clearance sa sistema ng CNC (tulad ng parameter ng FANUC #1851)

Suriin ang katumpakan ng riles ng tren:

Sukatin na may laser interferometer, ang katapatan > 0.01mm/500mm ay kailangang mai -scrap

Diskarte sa kabayaran sa thermal:

Painitin ang spindle sa loob ng 30 minuto, o paganahin ang awtomatikong kabayaran ng sensor ng temperatura

Pagkabigo sa elektrikal at control system

- Alarma ng drive ng servo (error sa overload/encoder)

Karaniwang Mga Code ng Alarm:

ALM414 (labis na karga): mekanikal na jamming o makakuha ng mismatch ng parameter

ALM513 (Encoder Fault): panghihimasok sa linya ng signal o pinsala sa encoder

Mga Hakbang sa Pagproseso:

Suriin ang paglaban sa mekanikal:

Manu -mano ang tingga ng tingga, ang paglaban ay dapat na <5n · m

DETECT ENCODER:

Suriin ang alon ng signal ng A/B/Z phase na may isang oscilloscope upang makita kung kumpleto ito

Ayusin ang mga parameter ng servo:

Bawasan ang pakinabang ng loop ng posisyon (tulad ng mula 5000 hanggang 3000)

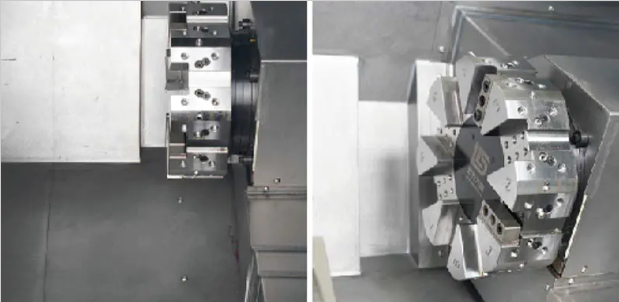

- Pagbabago ng tool ng Turret

Pagpapakita ng kasalanan:

Ang tool disc ay hindi mai -lock (hydraulic pressure <40bar)

Pagkalito ng Numero ng Tool (pagkawala ng signal ng PMC)

Solusyon:

Suriin ang hydraulic system:

Subukan ang presyon ng pagbabago ng tool at ayusin ang presyon ng pagbabawas ng balbula sa 60bar

Linisin ang pagpoposisyon ng pin:

Linisin ang butas ng pin na may kerosene at ilapat ang mos₂ grasa

I -reset ang signal ng tool number:

Pag-align muli ang pinagmulan ng turret (sumangguni sa seksyong "Turret Indexing Adjustment" ng Manu-manong Tool ng Machine)

Ang pagkabigo sa paglamig at pandiwang pantulong

- Mataas na presyon ng coolant na pagtagas

Lokasyon ng Point Point:

Pag -iipon ng rotary joint seal (habang buhay ng mga 2 taon)

Pinsala ng Pipe Joint O-Ring

Paggamot sa emerhensiya:

Pansamantalang pag -plug:

I-wrap ang tumagas na may sealing-resistant tape ng langis

Pagpapalit ng selyo:

Gumamit ng materyal na fluororubber (paglaban sa temperatura sa itaas ng 200 ° C)

- Natigil ang conveyor ng chip

Sanhi ng ugat:

Ang mahabang chips na nakabalot (lalo na ang aluminyo alloy/hindi kinakalawang na asero)

Hindi sapat na pag -igting ng kadena (droop> 10mm)

Mga hakbang sa pag -iwas:

Pag -optimize ng Chip Breaking:

Gumamit ng mga blades na may chip breaker grooves (tulad ng Mitsubishi UE6110)

Ayusin ang kadena:

Pag -igting Ayon sa Manu -manong Pamantayan (tulad ng 50N Preload para sa isang chain na may isang pitch na 100mm)

3. Mga mungkahi sa pagpapanatili ng sistematikong para sa mga pahalang na sentro ng pag -on

Pang -araw -araw na Pagpapanatili

- Suriin bago simulan ang makina

Lubrication System: Kumpirma ang antas ng langis ng gabay na langis ng tren at langis ng spindle.

Air Pressure Detection: Suriin ang presyon ng mapagkukunan ng hangin (≥0.6MPa) upang matiyak na ang kabit at turret ay gumana nang normal.

Katayuan ng Coolant: Sundin ang konsentrasyon (5% ~ 8% emulsyon ay inirerekomenda), at ang filter ay hindi naharang.

- Pagsubaybay sa panahon ng operasyon

Temperatura ng spindle: Sa panahon ng patuloy na pagproseso, ang pagtaas ng temperatura ay dapat na mas mababa sa 15 ℃ (ang hindi normal na pagtaas ng temperatura ay maaaring magpahiwatig ng pagsusuot ng tindig).

Hindi normal na ingay: Subaybayan kung mayroong hindi normal na ingay kapag ang spindle, turret, at gabay sa paglipat ng tren.

- Paglilinis pagkatapos ng pag -shut down

Paglilinis ng Chip: Alisin ang mga metal chips sa workbench, gabay sa riles, at chip conveyor (upang maiwasan ang akumulasyon at kaagnasan).

Proteksyon ng Protective Cover: Linisin ang gabay na riles ng proteksiyon na takip na may hindi pinagtagpi na tela upang maiwasan ang mga labi na kumiskis ng sealing strip.

Lingguhang pagpapanatili

- Inspeksyon ng mekanikal na sistema

Gabay sa Rail at Lead Screw:

Manu -manong ilipat ang bawat axis upang madama kung ang pagtutol ay pantay (hindi normal na pagtutol ay maaaring magpahiwatig na ang preload na puwersa ay nabigo).

Suriin kung nasira ang gabay na scraper plate (kapalit na siklo: 6 ~ 12 buwan).

Turret Positioning Accuracy:

Gumamit ng isang dial gauge upang makita ang error sa pag -uulit ng pag -uulit ng turret.

- Hydraulic at pneumatic system

Hydraulic Pressure Test:

Ang presyon ng pag -lock ng turret (karaniwang 60 ~ 80bar), kung mas mababa ito kaysa sa 40bar, kailangang ayusin ito.

Air Line Drainage:

Alisan ng tubig ang condensed water sa air filter upang maiwasan itong pumasok sa solenoid valve.

- Elektrikal na Sistema

Katayuan ng cable: Suriin kung ang mga cable ng servo at encoder ay isinusuot o baluktot.

Paglaban sa lupa: Sukatin ang paglaban sa lupa ng tool ng makina (kinakailangan ≤4Ω).

Buwanang malalim na pagpapanatili

- Ang pagtuklas ng katumpakan at kabayaran

Reverse clearance detection:

Gumamit ng isang laser interferometer upang masukat ang reverse clearance ng bawat axis (pinapayagan na halaga: ≤0.01mm).

Ipasok ang halaga ng kabayaran sa CNC system (tulad ng FANUC parameter #1851).

Geometric Accuracy Calibration:

Suriin ang patayo ng spindle at ang worktable (≤0.01mm/300mm).

- Pagpapanatili ng System ng Paglamig

Pagpapalit ng elemento ng high-pressure pump filter:

Ang elemento ng filter ng high-pressure cooling system (70bar) ay dapat mapalitan tuwing 3 buwan.

Pipeline Flushing:

Gumamit ng ahente ng paglilinis ng alkalina (pH = 9 ~ 10) upang paikot at i -flush ang paglamig na pipeline upang maiwasan ang paglaki ng bakterya.